Un equipo multidisciplinario competente, análisis confiable y de calidad de los modos de falla, uso adecuado de los históricos y una correcta aplicación del diagrama de decisiones son fundamentales para el éxito de la implementación.

En la segunda parte de este post realizamos una revisión conceptual del mantenimiento Centrado en Confiabilidad como herramienta de optimización disponible en RCM, en esta tercera parte revisaremos algunos elementos a considerar en el proceso de implementación.

Para llevar a cabo un proceso de implementación adecuado de la metodología del RCM se debe asegurar que se respondan las siguientes siete preguntas en la misma secuencia (SAE JA1011:2009)

- ¿Cuáles son las funciones y los estándares deseados asociados al desempeño de los activo en su contexto operacional actual (Funciones)?.

- ¿De qué manera falla en el cumplimiento de sus funciones (falla funcional)?.

- ¿Qué provoca cada falla funcional (modos de falla)?

- ¿Qué sucede cuando ocurre cada falla (efectos de falla)?

- ¿En qué modos afecta cada falla (consecuencias de falla)?

- ¿Qué debiera hacerse para predecir o impedir cada falla (tareas proactivas e intervalos de tareas)?

- ¿Qué debe hacerse si no se puede encontrar una tarea proactiva adecuada (acciones por defecto)?

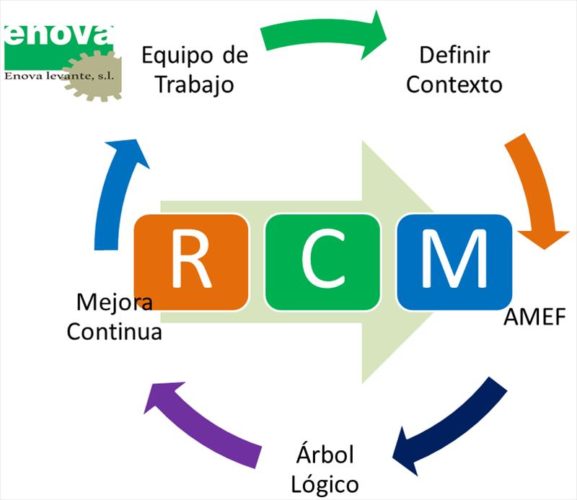

Este proceso se describe de forma calara en la siguiente flujograma, Figura 1.

Figura.1. Flujograma del proceso del RCM (adaptada Campbel. et. al.2011)

En el flujograma del proceso para la implementación del RCM descrito anteriormente, se plantean las 5 etapas que se deben seguir para lograr los resultados esperados y que finaliza con el ciclo de mejora continua, esta última etapa incluye: un proceso de revisión de los resultados, la determinación de nuevos modos de falla y la incorporación de nuevos activos al estudio

Etapas del proceso de implementación

Etapa 1

- Conformación del Equipo de trabajo

Etapa 2

- Selección del sistema de activos / Definición del contexto operación.

Etapa 3

- Aplicación del análisis de los modos y efectos de falla (AMEF)

Etapa 4

- Aplicación del árbol lógico, determinar tareas y frecuencias

- Documentar los resultados y realizar seguimiento del plan

Etapa 5

- Proceso de mejora continua (Revisión de los planes, determinación de nuevos modos, incorporar nuevos activos)

La aplicación adecuada de la sistemática desarrollada en estas 5 etapas, permitirá el uso de los siguientes elementos constitutivos de la metodología.

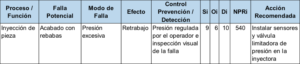

- Hoja de aplicación Análisis de Modo y Efecto de Fallas (AMEF)

Figura. 2. Hoja para el Análisis de los Modos y Efectos de Fallas

- Arbol lógico de decisiones de RCM

. Figura. 3.Arbol Lógico de decisión del RCM (adaptada Moubary, 2004)

- Arbol lógico de decisiones para el rediseño.

- Hoja de Aplicación del RCM

Es importante señalar que para la implementación de la metodología actualmente en el mercado existen muchas herramientas informáticas que facilitan el proceso, sin embargo es fundamental entender que los software son herramientas, que sin una información confiable y de calidad no generarán buenos resultados, por tanto la importancia mayor reviste en la calidad de la información sobre todo en la etapa del análisis de los modos y efectos de fallas, para el desarrollo de la metodología.

Como siempre, cualquier retroalimentación, comentarios será bien recibida.

Alexis Lárez

Estamos en capacidad de ayudarle a diseñar y optimizar el sistema de gestión de mantenimiento de los activos de su organización.

Ya está disponible nuestro plan de formación en Mantenimiento industrial presencial para Valencia, Tarragona, Barcelona, Madrid, Murcia y Alicante.

Si necesita más información, puede escribirnos a enova@enovalevante.es. También puede seguirnos en Enova Levante en Facebook y en @EnovaLevante en Twitter para conocer todas nuestras novedades.