El análisis de criticidad debe ser adaptada al contexto operacional de la organización

En la primera parte de nuestro post hacíamos mención a la aplicación del análisis de criticidad en cada una de las etapas del ciclo de vida de los activos, disponible en el siguiente enlace; Análisis de Criticidad (Parte 1)

En esta segunda parte realizaremos una revisión de algunos de los beneficios de su implementación y para ello es necesario dar respuesta a la siguiente pregunta:

¿Por qué determinar la importancia de los activos dentro de nuestros sistemas productivos o por que llevar a cabo un análisis de criticidad?

Hasta el momento, hemos repasado algunos planteamientos que hasta ahora la normativa vigente toma en consideración, sin embargo de ahora en adelante realizaremos un recorrido por la práctica organizacional en relación al tema, es decir esbocemos algunas razones por las cuales realizar la gestión de los riesgos de los modos de fallas dentro del proceso productivo (Análisis de Criticidad).

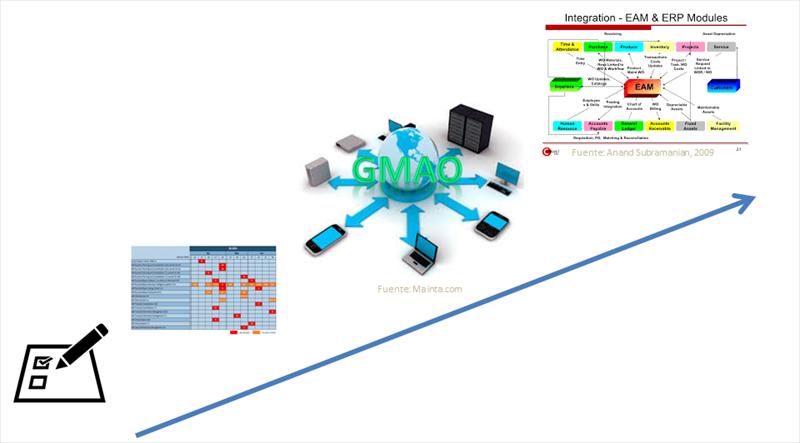

Algunos de los usos potenciales para una clasificación adecuada de los activos críticos de la organización dentro del CMMS, ERP o EAM son:

- Como elemento entrada para determinar la prioridad para llevar a cabo tareas de mantenimiento sobre los activos. (a veces combinado con una «orden de trabajo Prioridad» se consignará en la tarea específica para dar una prioridad general para la tarea)

- Establecer estrategia adecuadas para la mitigación de los riesgos asociados a la ocurrencia de los modos de fallas (monitoreo de condición, ACR, etc)

- Determinación de los repuestos necesarios para garantizar la continuidad operacional (Reliability Centre Spare), es decir apoyar el establecimiento de los niveles óptimos de inventarios (máximos, mínimos, puntos de re orden, etc), soportados con la información necesaria de confiabilidad.

- Aportar datos e información de los activos críticos a los programa de CAPEX y OPEX, para priorizar su la actualización o sustitución.

- Direccionar y Orientar a los ingenieros de confiabilidad para que enfoquen sus esfuerzos para mejorar la confiabilidad y disponibilidad de los activos identificados como «críticos».

Implentación del Análisis de criticidad en la organización

Desde mi perspectiva existen 3 elementos claves a gestionar a la hora de llevar a la práctica un análisis de criticidad de activos en una organización, estos elementos se muestran en la figura 1.

Figura 1. Pasos para el desarrollo de la criticidad de los activos

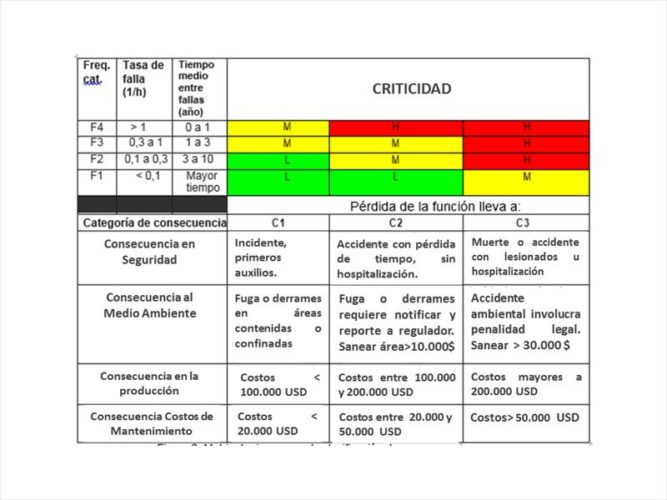

- Selección del Método o Matriz de riesgo

Para llevar a cabo el desarrollo del primer elemento de la figura 1, podemos mencionar que en grandes corporaciones industriales, este proceso suele ser corporativo, es decir la definición del método o desarrollo de la matriz de riesgo, es definida a un alto nivel, y luego distribuida a las diferentes unidades de negocios, sin embargo, es necesario recordar que este método o matriz debe ser revisada y adaptada a cada contexto operacional y esta es una responsabilidad del equipo de trabajo que lleva a cabo el proceso de evaluación dentro de la organización.

Según (Gutiérrez, Agüero y Calixto, 2007), Durante este proceso de concepción y selección de una estructura de criticidad para un sistema, proceso o negocio en particular, debe tomarse en cuenta tres grandes tareas:

.- Realizar un exhaustivo análisis estadístico de eventos de falla y de su impacto global en el negocio, para establecer rangos relativos para las frecuencias de falla y para los impactos o consecuencias de falla.

.- Establecer claramente que se considerará como riesgo intolerable y lo que se considerará como riesgo tolerable; lo cual implica un extenso análisis de “tolerancia al riesgo” en toda la organización, y la revisión de normas, estándares y regulaciones vigentes por tipo de proceso.

.- Lograr un “gran acuerdo” aceptado a todos los niveles de la donde se utilizará la estructura de criticidad y unificar criterios para su interpretación y correcta utilización.

Adicionalmente el equipo de trabajo debe definir los criterios a utilizar para el proceso de evaluación de la criticidad de los activos, algunos de estos criterios son:

- Lucro cesante

- Efecto en la seguridad, higiene y ambiente

- Impacto en la imagen corporativa

- Impacto en los costos de mantenimiento

- Frecuencias de falla

- Flexibilidad operacional (existencia de stand by o respaldo)

- Entre otros

En nuestro próximo post completaremos los elementos adicionales y mostraremos los resultados de su implementación.

Como siempre, cualquier retroalimentación, comentarios será bien recibida.

Alexis Lárez

Estamos en capacidad de ayudarle a identificar cuáles son las necesidades de su organización para evaluar la criticidad de los activos de en la industria, ponemos a su disposición nuestro servicio de consultoría.

Ya está disponible nuestro plan de formación en Mantenimiento industrial presencial para Valencia, Tarragona, Barcelona, Madrid, Murcia y Alicante.

Programa de Formación Técnica, España 2017

Si necesita más información, puede escribirnos a enova@enovalevante.es. También puede seguirnos en Enova Levante en Facebook y en @EnovaLevante en Twitter para conocer todas nuestras novedades.