Un activo critico es aquel que tiene potencial para impactar significativamente en el logro de los objetivos de la organización.

En este escrito, se busca explorar un enfoque simplificado para determinar la criticidad de los activos enmarcada dentro del contexto de la ISO 55000, que permita lograr los resultados esperados, con mayor rapidez y eficacia a la hora de su implementación dentro de las organizaciones.

En este punto valdría la pena realizar algunas de las siguientes preguntas, ¿Realmente es necesario realizar el análisis de criticidad de todos los activos de la organización?, de ser así, será de utilidad el resultado de esta actividad? ¿Es una pérdida de tiempo y de dinero?». Por lo que resulta importante antes de iniciar el proceso de análisis clarificar el objetivo del mismo, con la intención de obtener el mayor provecho de la herramienta puesto que una vez finalizado el análisis, se debe proceder a cargar la información en el sistema de gestión de información que utilice su organización, ERP, EAM o CMMS, como parte de la información de soporte para la gestión de sus activos.

Según la ISO 55000;2014, Un activo critico es aquel que tiene potencial para impactar significativamente en el logro de los objetivos de la organización. Desde esta conceptualización este artículo busca indagar si existe un acuerdo común sobre lo que es la criticidad de los activos y el impacto de esta dentro de las organizaciones.

- Que es el análisis de criticidad o la Gestión del riesgo asociado a las fallas de los activos

Es una metodología que permite establecer el grado de importancia, jerarquía o prioridades de las instalaciones, sistemas y activos. Esta permite establecer rangos relativos para representar las probabilidades y/o frecuencias de ocurrencia de eventos (modos de fallas) y sus consecuencias asociadas. Ambas magnitudes, frecuencias de fallas y consecuencias están dirigida a la mitigación del riesgo tal como lo describe el (estándar Norsok Z-008, 2011) – Risk based maintenance and consequence classification.

Cuando se habla de análisis de criticidad se hace referencia a la gestión del riesgo asociado a la ocurrencia de un evento o falla (Edwin Gutiérrez, 2007). En la práctica el análisis de criticidad puede ser desarrollado con diferentes técnicas: Cualitativas, semi cuantitativa y cuantitativa, pero también existen varios métodos que pueden ser empleados dentro de ellas podríamos nombrar: (Método de Ciliberti, Método Norsok-Z008, Método del flujograma de análisis de criticidad, Método de Criticidad Total por riesgo y Procesos de Análisis jerárquicos APH).

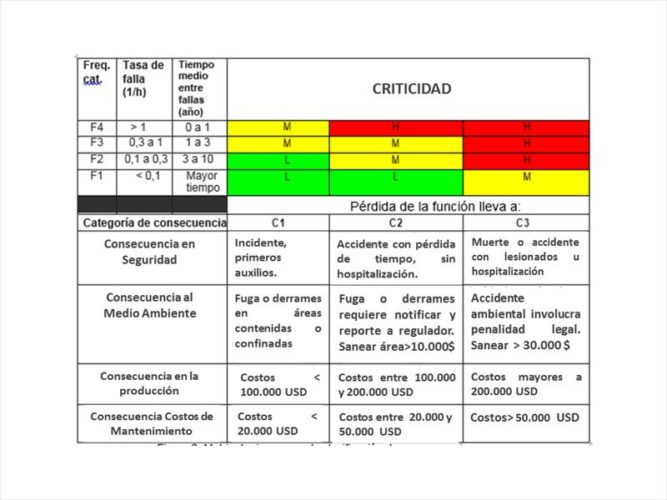

En este escrito hablaremos un poco del método propuesto por el estándar Norsok-Z008, 2011, el cual plantea la eliminación del término “Análisis de criticidad” y en su lugar plantea el termino mantenimiento basado en riesgo y clasificación de las consecuencia y para ello establece la matriz de riesgo mostrada en la figura 1.

Matriz de riesgo, Norma NORZOK Z-008, 2011(Tradución y adaptación propia)

El objetivo principal de la norma NORSOK es establecer una guía de referencia para el diseño y la optimización de los planes y programas de mantenimiento que permitan gestionar los riesgos asociados a los activos basados en la consecuencia e impacto que pueda tener un modo de falla considerando los riesgos relacionados con:

– Personal

– Ambiente

– Pérdida de producción.

– Impacto económico (lucro cesante, impacto en operaciones)

– Impacto en la reputación o imagen corporativa, etc.

El estándar NORSOK Z-008 aplica para Equipos Mecánicos (estáticos y rotativos), Instrumentos y Equipos Eléctricos. Están excluidas del alcance de esta Norma las Estructuras de Carga Rodante, Estructuras flotantes, Raisers y gasoductos/oleoductos.

Este estándar NORSOK es aplicable en diferentes etapas o fases del ciclo de vida de los activos, tales como:

- Fase de Diseño. Determinar los requerimientos iniciales de para los programas de mantenimiento y selección de partes y repuestos, tanto de alta rotación como estratégicos.

- Preparación para la operación: Desarrollo de programas de mantenimiento iniciales para la implementación del sistema de gestión de mantenimiento y selección de piezas de repuesto corrientes.

- Fase Operaciones. Actualización y Optimización de programas de mantenimiento existentes, como guía para priorizar ordenes de trabajo y extensión de la vida útil y factores de servicios.

Como siempre, cualquier retroalimentación, comentarios será bien recibida.

Alexis Lárez

Estamos en capacidad de ayudarle a identificar cuáles son las necesidades de su organización para evaluar la criticidad de los activos de en la industria, ponemos a su disposición nuestro servicio de consultoría.

Ya está disponible nuestro plan de formación en Mantenimiento industrial presencial para Valencia, Tarragona, Barcelona, Madrid, Murcia y Alicante.https://www.enovalevante.es/mantenimiento-montajes/2017/01/03/programa_formacion_tecnica_mantenimiento_espana_2017

Si necesita más información, puede escribirnos a enova@enovalevante.es. También puede seguirnos en Enova Levante en Facebook y en @EnovaLevante en Twitter para conocer todas nuestras novedades.