«Es un proceso específico usado para identificar las políticas que deben implementarse para manejar los modos de falla que pudiesen provocar la falla funcional de cualquier activo físico en un contexto operacional dado»

En la primera parte de este post realizamos una breve reseña y revisión de la evolución del Mantenimiento Centrado en Confiabilidad como herramienta de optimización disponible en RCM, en esta segunda parte continuaremos con el desarrolla de la metodología.

Para ello partimos de la definición del RCM, utilizando algunas referencias importantes.

¿Qué es el Mantenimiento Centrado en Confiabilidad (RCM)?

RCM es una metodología que sigue un proceso lógico, para determinar qué tareas de mantenimiento permitirán asegurar la confiabilidad de un sistema bajo unas condiciones de diseño y funcionamiento específicas, en un entorno operativo determinado. (Campbell. et. al.2011)

Según (SAE JA1011,2009), RCM es un proceso específico usado para identificar las políticas que deben implementarse para manejar los modos de falla que pudiesen provocar la falla funcional de cualquier activo físico en un contexto operacional dado. Entendiéndose por modo de falla (Moubray, 2004) el evento único que causa una falla funcional.

Según (Moubray,2004), Es un proceso utilizado para determinar qué se debe hacer, para asegurar que cualquier activos continúe haciendo lo que sus usuarios quieren que hagan en su contexto operacional actual.

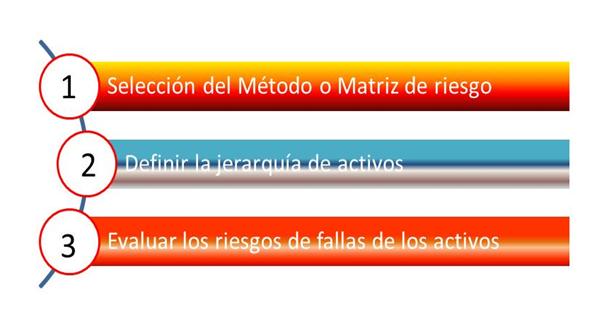

Todas estas definiciones tienen aspectos en común que permiten entender porque la metodología del RCM nos conduce a una lógica sistemática y estructurada de pasos, muy bien definidos dispuestas en secuencia. Por lo que a través del RCM, se puede determinar cómo optimizar los planes de mantenimiento, basado en la experiencia y el conocimiento de un equipo multidisciplinario de varias áreas de la organización (operaciones, mantenimiento, seguridad, ambiente. Es así como el proceso de RCM se adentra en la función de los activos, en y como estos pueden fallar para establecer las actividades de mantenimiento más efectivas en función de su criticidad y considerando para ello los efectos o impactos que estos puedan tener en la seguridad, ambiente y operaciones (Parra y Crespo; 2012).

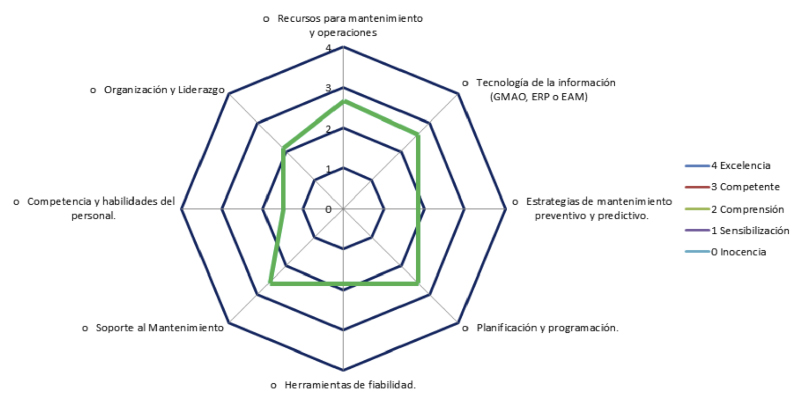

La implementación de la metodología de RCM, se puede llevar a cabo de forma eficaz para mejorar la confiabilidad y disponibilidad de la planta, la calidad del producto, el desempeño de los activos, así como su vida útil. Por lo tanto es posible asegurar que una estrategia de RCM bien ejecutada, puede ser la herramienta eficaz para definir en forma dinámica y con el involucramiento del personal, los planes de mantenimiento que garanticen por un lado continuidad operacional de los activos y por otro lado ofrecer instalaciones seguras y sostenibles, por el mínimo impacto en el ambiente que estos puedan generar.

En nuestro próximo post nos adentraremos en el proceso de implementación de la metodología.

Como siempre, cualquier retroalimentación, comentarios será bien recibida.

Alexis Lárez

Estamos en capacidad de ayudarle a diseñar y optimizar el sistema de gestión de mantenimiento de los activos de su organización.

Ya está disponible nuestro plan de formación en Mantenimiento industrial presencial para Valencia, Tarragona, Barcelona, Madrid, Murcia y Alicante.

Si necesita más información, puede escribirnos a enova@enovalevante.es. También puede seguirnos en Enova Levante en Facebook y en @EnovaLevante en Twitter para conocer todas nuestras novedades.